Hansgrohe, acteur mondial du secteur de la robinetterie et du sanitaire, a automatisé deux de ses opérations d’approvisionnement de machines à l’aide de robots collaboratifs (cobots) Universal Robots. Successivement mises en œuvre – la seconde ayant été développée à la suite du succès de la première – par l’intégrateur certifié (CSI) RobotIndus, les solutions cobotiques ont débouché sur une meilleure ergonomie et une réduction significative de la pénibilité des postes de travail concernés.

Deux solutions cobotiques sur mesure pour de meilleures conditions de travail

Fondé en 1901 en Allemagne, Hansgrohe compte plusieurs sites de production en Europe, dont un situé à Wasselonne en Alsace (230 employés équivalent temps plein). Récemment, faisant du bien-être de ses employés sa priorité, la direction du site – sous la conduite de Fabienne Ehl, Responsable Projets et Amélioration Processus – a pris la décision d’intégrer des cobots pour réduire la pénibilité et améliorer la productivité de deux postes de chargement/déchargement de machines, sur lesquels les employés devaient effectuer plusieurs opérations manuellement.

La première consistait à vérifier la conformité de chaque douchette assemblée en la disposant dans une machine de contrôle de jet d’eau. Les opérateurs devaient ensuite essuyer manuellement la douchette avant de la charger dans une dernière machine pour le marquage laser. L’étape finale consistait en la mise en boîte du produit fini.

Ces tâches répétitives pouvaient être sources de troubles musculosquelettiques (TMS) pour les salariés concernés, notamment au niveau des épaules et des cervicales. En outre, elles ne représentaient pas de valeur ajoutée pour l’entreprise, et nécessitaient de la part des opérateurs une grande attention, susceptible de baisser en fin de journée.

C’est pourquoi Hansgrohe a contacté RobotIndus, intégrateur certifié (CSI) d’Universal Robots, qui a étudié le projet d’automatisation, avec la forte implication des employés concernés, pour développer une réponse spécifiquement adaptée aux besoins du site de production. Ainsi, deux solutions sur base de cobot UR10e ont été intégrées sur les deux postes et ont permis à l’entreprise de relever ses défis initiaux.

Un projet d’automatisation couronné de succès

Les solutions de robotique collaborative mises en œuvre par l’intégrateur ont contribué au développement de meilleures les conditions de travail pour les opérateurs. En effet, ils n’ont plus à approvisionner manuellement et de manière répétée les différentes machines. Dès lors, ils ne ressentent plus de douleurs au niveau des épaules et des cervicales. Mieux encore, ils peuvent désormais se concentrer pleinement sur des tâches à plus forte valeur ajoutée, à savoir l’assemblage des douchettes et le contrôle qualité désormais effectué via un écran déporté.

Par ailleurs, les cobots UR10e ayant grandement amélioré l’ergonomie des lignes, Hansgrohe a gagné en efficacité : les temps de cycle ont été réduits de 50 secondes, les opérateurs travaillant désormais en temps masqué. Par conséquent, une hausse de 20 % de la productivité sur ces postes a été enregistrée.

« Notre collaboration avec RobotIndus et Universal Robots s’est opérée de manière très fluide et les cobots ont été chaleureusement accueillis par l’ensemble de l’équipe. Cette technologie a permis aux opérateurs de travailler autrement et à Hansgrohe de gagner en productivité », avance Fabienne Ehl, Responsable Projets et Amélioration Processus chez Hansgrohe. « En définitive, tout le monde, le personnel comme l’entreprise, y trouve son compte ».

S’appuyant sur les offres DaaS d’Insight, Flex for Devices propose une gestion avancée des actifs pour aider les clients à optimiser les coûts et l’expérience des employés.

Mobile Industrial Robots (MiR), fabricant danois de robots mobiles autonomes (AMR), dévoile le MiR VDA 5050 Adapter permettant de relier ses AMR aux systèmes de gestion de flotte tiers compatibles via l’interface normalisée VDA 5050. En simplifiant l’intégration à des systèmes tiers, ce nouvel adaptateur prend la forme d’un logiciel pour assurer l’interopérabilité au sein […]

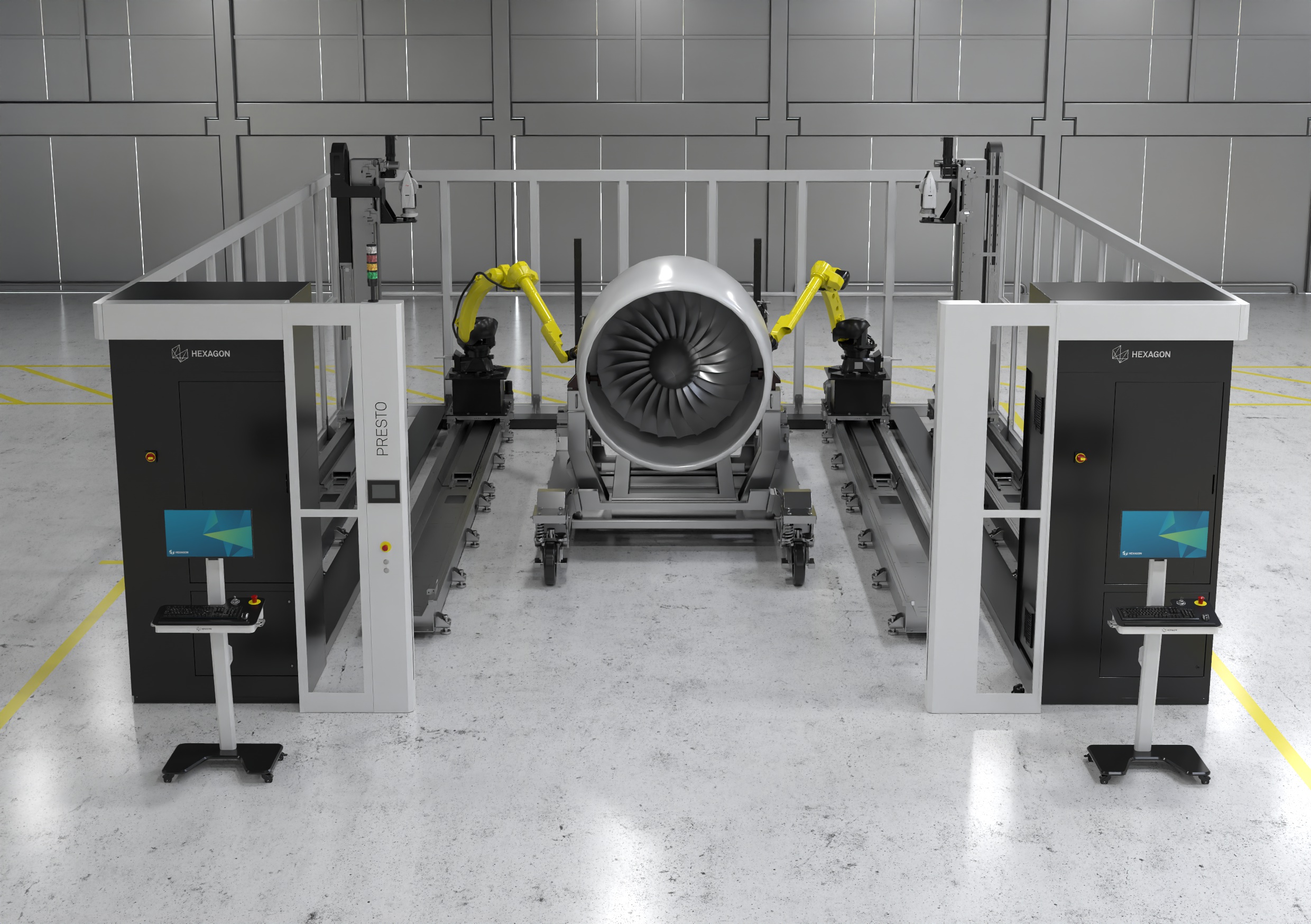

La division Manufacturing Intelligence d’Hexagon annonce le lancement de la cellule d’inspection automatique PRESTO XL, adaptée au contrôle de grands composants aéronautiques. Ce nouveau membre de la gamme modulaire de systèmes clé en main PRESTO Systems peut être déployé sur des chaînes de fabrication du monde entier en 16 semaines.